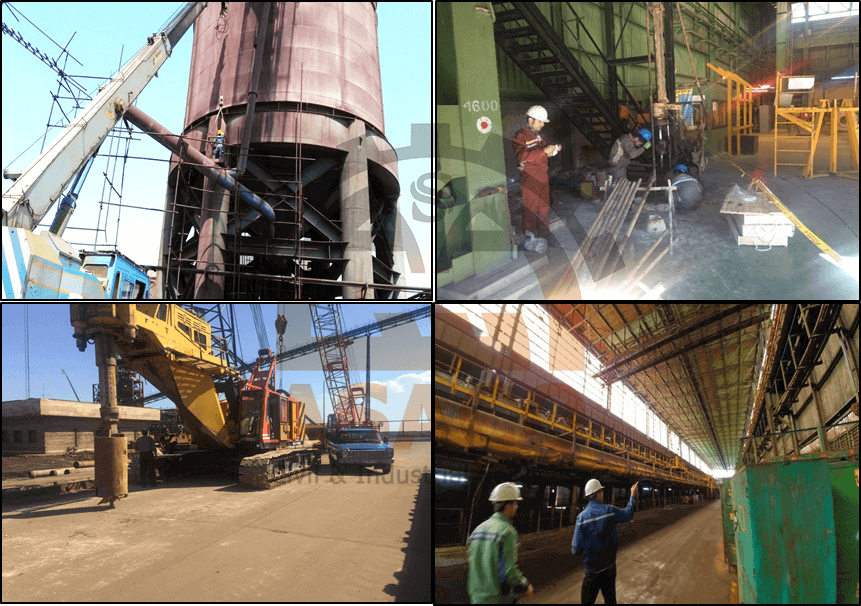

درطول دوره بهرهبرداری، بخشهای مختلف در هر صنعت بخصوص سازه های صنعتی نیاز به اصلاح ، مقاوم سازی ، بهسازی یا تعمیر و نگهداری پیدا می کنند (جهت مطالعه بیشتر در خصوص دلایل نیاز به مقاوم سازی اینجا کلیک نمایید). از آنجایی که علاوه بر نیازهای معمول مقاوم سازی، توقف تولید یا توقف عملیات بهره برداری در صنایع هزینه های بسیار سنگینی را تحمیل خواهد کرد، توجه به تعمیر، نگهداری و اجرای عملیات مقاوم سازی در صنعت از اهمیت ویژه ای نسبت به سایر شاخه های مقاوم سازی برخوردار است. ضمن اینکه همچنان اجرای بهسازی و مقاوم سازی در صنایع نسبت به عملیات تخریب و ساخت مجدد کم هزینه تر و با اتلاف زمان بسیار کمتری همراه است. از دیگر ویژگیهای طراحی و اجرای مقاوم سازی در صنایع می توان به موارد زیر اشاره نمود:

- صرفه جویی در انرژی و جلوگیری از اتلاف انرژی با اجرای مقاوم سازی یا بهسازی

- کاهش خرابی در ماشین آلات صنعتی (دوار، ارتعاشی، تجهیزات سنگین، ضربه ای و …) با اجرای مقاوم سازی

- بهسازی و مقاوم سازی در صنایع بدلیل وجود مواد خورنده مختلف

- وجود مواد آتش زا یا درمعرض حرارت بالا در صنایع و لزوم بهسازی و مقاوم سازی در مقابل آنها

- توجه ویژه به مقاوم سازی در برابر حریق (پوشش های ضد حریق) بدلیل مباحث HSE مرتبط

صنایع در ایران

کشور ایران چهارمین ذخایر بزرگ نفت و بزرگترین ذخایر گاز طبیعی جهان را دارا بوده و یک قدرت بزرگ انرژی محسوب می شود. بر اساس گزارش اکونومیست در سال 2008 (1386)، صنعت ایران با تولید 23 میلیارد دلار محصول در رتبه 39 جهان قرار گرفته است. همچنین بر اساس اطلاعات بانک جهانی، در سال 2017 کشور ایران رتبه 25 ام ارزش افزوده در صنایع مختلف دنیا را داشته است.

بر مبنای آمار و اطلاعات انجمن جهانی فولاد نیز، کشور ایران علی رغم تحریم های اقتصادی، رتبه دهم تولید فولاد خام در سال 2018 را از آن خود کرده است.درصنعت برق نیز کشور ایران از رتبه 38 برق رسانی در ابتدای انقلاب به رتبه چهارم دست یافته است. همچنین درحال حاضر ایران رتبه نهم در تولید برق حرارتی در جهان را دارا است.

همانطور که مشاهده می شود، کشور ایران با داشتن منابع و ذخایر متعدد و دستیابی به صنایع مختلف درطول زمان توانسته است جایگاه نسبتا خوبی در صنایع مختلف دنیا بدست آورد.

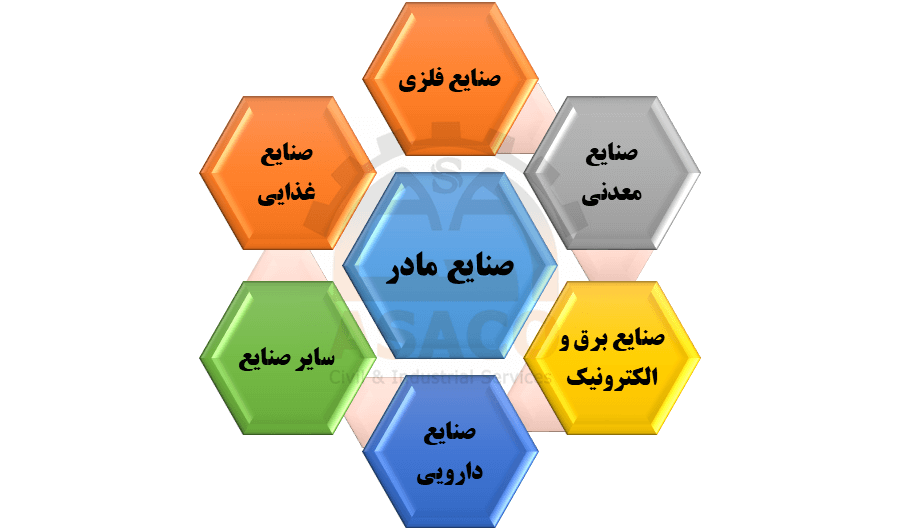

صنایع مختلف جهت بهسازی/ مقاوم سازی

شرکت مهندسی آساکو ضمن داشتن تجارب متعدد در بهسازی و مقاوم سازی صنایع مختلف، قادر به تامین نیازهای کارفرمایان، صنعتگران و مدیران صنایع به منظور طراحی و اجرای پروژه ها می باشد. بطور کلی صنایع اصلی و زیرشاخه های مرتبط در موضوع مقاوم سازی و بهسازی شامل موارد زیر است:

مقاوم سازی صنایع مادر

1.صنعت نفت، گاز و پتروشیمی

2.نیروگاه ها و سدها

3.صنایع شیمیایی

4.صنعت بسته بندی

5.صنعت حمل و نقل

مقاوم سازی صنایع فلزی

1.کارخانه های فولاد

2.صنعت خودروسازی

3.کارگاههای فلزی

4.صنایع مس، آلومینیوم و فلزات گرانبها

مقاوم سازی صنعت برق و الکترونیک

1.خطوط انتقال نیرو (دکلها)

2.پست های برق

3.صنایع مخابراتی

4.کارخانه ها و کارگاه های لوازم الکترونیکی

مقاوم سازی صنایع معدنی

1.صنایع سنگ

2.کارخانه های کاشی و سرامیک

3.صنایع شیشه و کاغذ

4.کارخانجات مصالح و تجهیزات ساختمانی

مقاوم سازی صنایع غذایی و دارویی

1.کارخانه های تولید مواد غذایی

2.کارخانه های دارویی

3.صنایع کشاورزی و دامی

4.صنایع پزشکی

5.کارخانجات روغن کشی

6.کارخانجات تولید آشامیدنی

مقاوم سازی سایر صنایع

1.صنایع نساجی و چرم

2.صنایع سلولزی

3.کارخانجات لوازم اداری و ورزشی

4.اسکلهها و سکوهای حفاری

5.کارخانجات چوب و مبل

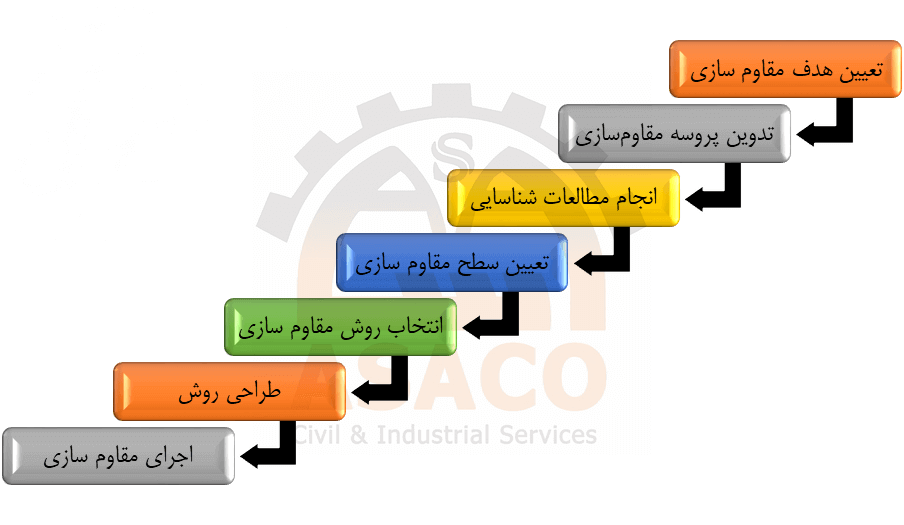

مراحل مقاوم سازی صنعتی

طراحی و اجرای پروژه های مقاوم سازی صنعتی در شرکت مهندسی آساکو براساس مراحل زیر انجام می شود:

1.تعیین هدف مقاوم سازی

بررسی دلایل نیاز به مقاوم سازی یا ارزیابی سطح عملکرد حاضر سازه صنعتی و تعیین هدف مقاوم سازی اولین گام در طرح و اجرای مقاوم سازی صنعتی است. عدم شناخت صحیح دلایل لزوم یا درک نادرست از عملیات مقاوم سازی علاوه بر تحمیل هزینه می تواند خروجی نامناسبی بهمراه داشته باشد.

2.تدوین پروسه مقاوم سازی

تدوین پروسه طراحی و اجرا در تمام پروژه ها و به ویژه پروژه های صنعتی مدنظر کارشناسان ارشد مقاوم سازی قرار گرفته و به کارفرماهای محترم ارائه می شود. ارائه پیشنهاد فنی در شروع کار به ایجاد دید مناسب در نظر کارفرما و اطمینان از مراحل و نتیجه مقاوم سازی صنعتی بسیار راهگشا است.

یکی از جنبههایی که مقاوم سازی صنایع را با مقاوم سازی ساختمانها متمایز مینماید توجه ویژه در این مرحله به نیازهای بهرهبرداری سایت صنعتی و پیش بینی شرایط به گونه ای که خللی در فرآیند تولید/ بهره برداری صنعتی متوجه کارفرما نشود، می باشد.

3.مطالعات شناسایی وضع موجود

بدون شک یکی از مهمترین و تاثیرگذارترین مراحل در مقاوم سازی صنعتی و سازه های مرتبط، انجام مطالعات شناسایی وضع موجود است. تدوین مراحل و انجام بازرسیهای چشمی، نمونه برداری از مصالح، انجام آزمایش های آزمایشگاهی، بررسی مقاومت سازه صنعتی با استفاده از آزمایشات درمحل و بازرسی فنی، انجام بازدیدهای کارشناسی توسط متخصصین باتجربه، تهیه نقشه های ازبیلت از شرایط موجود و بررسی فایل ها و مدلسازی های نرم افزاری (درصورت وجود) توسط کارشناسان خبره، منجر به ارائه خروجی های قابل اطمینان و مفید قبل از ارائه طرح و اجرای مقاوم سازی خواهد شد. شرکت مهندسی آساکو با دراختیار داشتن تجهیزات بازرسی فنی و آزمایشگاه سیویل مجهز (جهت ورود به مرکز تحقیقات و آزمایشگاه شرکت مهندسی آساکو اینجا کلیک نمایید)، با تکیه بر توان متخصصین مجرب در حوزه مقاوم سازی صنعتی قادر به انجام این مرحله بدون نیاز به استمداد کمک از خارج شرکت و با درجه اطمینان بالا است.

در حوزه مقاوم سازی صنایع، مطالعات شناسایی وضع موجود شامل ارزیابی تبعات مختلف اجرای عملیات از نظر پروسه بهره برداری و فروش مرتبط در صنعت می باشد. به بیان دیگر میزان تداخل اجرای مقاوم سازی با فرآیندهای تولید و بهره برداری می بایست مدنظر طراحان پروژه قرار گیرد.

4.سطح مقاوم سازی در صنایع

سطح عملکرد مورد انتظار از انجام عملیات مقاوم سازی در صنعت توسط کارشناسان خبره و آموزش دیده تعیین می شود. پارامترها و عوامل موثر در تعیین سطح مقاوم سازی مطابق زیر است:

- اهداف عملکردی ساختمان/سازه

- هزینه تمام شده مقاوم سازی

- محدودیت زمانی در مقاوم سازی/بهسازی

- محدودیت معماری در ساختمان (پلان یا نما)

- ضرورت فعال بودن (بهره برداری) از واحد صنعتی حین مقاوم سازی

- پرهیز از ریسک در زمان بهسازی/مقاوم سازی

گاهی در پایان این مرحله ممکن است بر اساس راهبردهای مدیریتی و دریافت نقطه نظرات کارفرمایی، پیشنهاد شود که کاربری بخشی از سایتهای صنعتی عوض شده ، مقاوم سازی بطور تدریجی یا موضعی انجام شود و یا اینکه تخریب و احداث واحد صنعتی جدید دردستور کار کارفرمای پروژه قرار گیرد.

5.انتخاب روش مقاوم سازی صنعتی

بر مبنای مراحل چهارگانه فوق روش بهسازی / مقاوم سازی صنعتی انتخاب می شود. جهت مطالعه بیشتر درخصوص روش های مقاوم سازی صنعتی به پایین صفحه مراجعه فرمایید.

6.طراحی روش مقاوم سازی

طراحی مهندسی روش و ارائه نقشه های اجرایی و دستورالعملهای فنی بخش مهمی از فرآیند مقاوم سازی/بهسازی صنعتی است. متخصصین سازه و ژئوتکنیک با استفاده از نرم افزارهای به روز مهندسی اقدام به طراحی و بهینه سازی روش های مختلف می نمایند. توجه ویژه به قوانین و مقررات آیین نامه ها و همچنین مقررات ویژه واحد صنعتی و رعایت همزمان آنها در کنترل های فنی در این مرحله ضروری است. به علاوه لازم است نتایج حاصل از طراحی مقاوم سازی صنعتی توسط کنترل های مهندسی مورد ارزیابی قرار گرفته تا از صحت عملکرد روش درخصوص رفع نقاط ضعف موجود اطمینان حاصل شود.

7.اجرای مقاوم سازی

تهیه مصالح مورد نیاز و اجرای روش مقاوم سازی/بهسازی بر اساس طراحی صورت پذیرفته در بخش قبل و ارائه دستوالعمل های کنترلی آخرین گام در انجام مقاوم سازی یک سازه صنعتی است. شرکت مهندسی آساکو ضمن در اختیار داشتن پروانه های صلاحیت لازم به منظور اجرای پروژه های مقاوم سازی در صنایع، متعهد به اجرای کار با بالاترین کیفیت و طبق برنامه زمانبندی پروژه می باشد.

همچنین اهمیت نظارت بر اجرا در پروژه های مقاوم سازی صنایع نسبت به پروژه های ساخت اولیه دوچندان است. اجرای نظارت بر عملیات مقاوم سازی صنعتی توسط متخصصین مجرب و کارآزموده شرکت یکی از نکات کلیدی در دستیابی به نتایج رضایت بخش برای کارفرمایان فهیم در صنعت کشور عزیزمان ایران است.

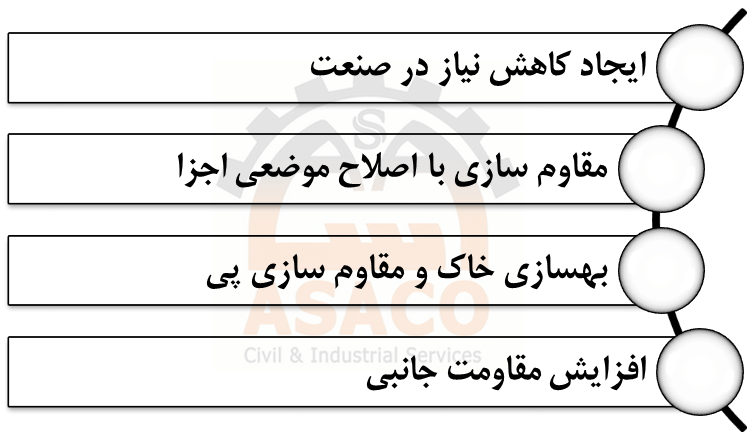

روشهای مقاوم سازی صنایع

کارشناسان ارشد ما ضمن رعایت اصول مهندسی موجود در صنایع و با تکیه بر تجارب قبلی و در اختیار داشتن تجهیزات و امکانات به روز، قادر به طراحی و اجرای مقاوم سازی در صنایع با استفاده از روش های مهندسی و نوین هستند. بطور کلی روشهای بهسازی و مقاوم سازی صنایع در دسته های کلی و جزئی زیر تقسیم بندی می شود.

کاهش نیاز در صنعت

گاهی در فرآیند مقاومسازی، بهینهترین و مناسبترین روش ایجاد تغییرات به منظور کاهش نیاز فنی به مقاوم سازی در سازه یا واحد صنعتی مورد نظر است. این روش می تواند مشتمل بر روشهای زیر باشد:

1.بهینه سازی سازه یا واحد صنعتی

2.کاهش جرم

3.مقاوم سازی با جداسازی لرزه ای

4.مقاوم سازی با استفاده از میراگرها

مقاوم سازی با اصلاح موضعی اجزا یا المان ها

1.کاشت میلگرد

2.مقاوم سازی با جایگزینی قطعات جداشدنی

3.اضافه کردن ورق های فولادی روی سطوح

4.مقاوم سازی با FRP

5.مقاوم سازی با ژاکت بتنی

6.مقاوم سازی با ژاکت فولادی

7.مقاوم سازی اتصالات سازه ای

8.تزریق رزین

9.مقاوم سازی با شاتکریت

10.بکارگیری سیستم های کامپوزیت FRP

11.استفاده از پیش تنیدگی خارجی

12.تعمیر و ترمیم بتن

13.پوشش های حفاظتی صنعتی

14.آب بندی و عایق بندی

15.حفاظت و کنترل خوردگی صنعتی

بهسازی خاک و مقاوم سازی فونداسیون

1.تزریق تحکیمی Grouting

2.میکروپایل Micropile

3.نیلینگ Nailing

4.جت گروتینگ Jet Grouting

5.اختلاط عمیق خاک Deep Soil Mixing-DSM

6.ستون شنی Stone Column

7.کنترل نشست فونداسیون

8.جک زنی

مقاوم سازی صنعتی با افزایش مقاومت جانبی

1.اضافه نمودن مهاربندها

2.اضافه کردن دیوارهای برشی و میانقاب

3.اضافه کردن قابهای خمشی

شما می توانید جهت کسب اطلاعات از پروژه های انجام شده در این زمینه، توسط شرکت مهندسی آساکو، به بخش پروژه ها مراجعه نمایید.