فرایند خوردگی (Corrosion) یک فرایند شیمیایی و یا الکتروشیمیایی می باشد و از عوامل اصلی تخریب سازه ها در نقاط مختلف جهان است که موجب کاهش ظرفیت باربری و دوام سازه ها و عملکرد تأسیسات می گردد. کلیه ی زیر ساخت ها مانند تصفیه خانه ها، نیروگاه ها، پالایشگاه ها، مجتمع های پتروشیمی، سازه های دریایی، ساختمانها و دیگر سازه ها ممکن است در معرض عوامل مهاجم و خوردگی قرار بگیرند. بی توجهی به پدیده ی خوردگی و گسترش آن موجب خسارات جبران ناپذیر جانی و مالی می گردد. از این رو بهبود دوام و مقاوم سازی سازه های آسیب دیده امری اجتناب ناپذیر می باشد.

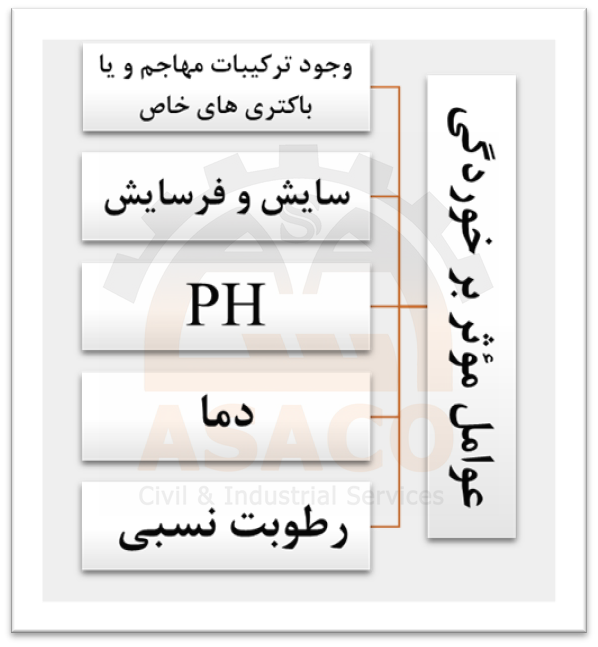

عوامل محیطی موثر بر خوردگی

به طور کلی شرایط محیطی که سازه در آن قرار می گیرد بر نرخ و روند خوردگی سازه ها موثر است. از جمله عوامل موثر بر خوردگی می توان به موارد زیر اشاره کرد:

انواع خوردگی

انواع خوردگی های ایجاد شده در سازه ها شامل موارد زیر می باشد:

- خوردگی ناشی از یون کلرید

- خوردگی ناشی از حملات سولفاتی

- خوردگی های ایجاد شده در اثر سایر نمک ها و عوامل شیمیایی مهاجم

- خوردگی ایجاد شده در اثر فعالیت برخی میکرواورگانیسم های خاص

- خوردگی ناشی از واکنش قلیایی – سیلیسی سیمان و سنگدانه ها در سازه های بتنی

- خوردگی ناشی از کربناسیون

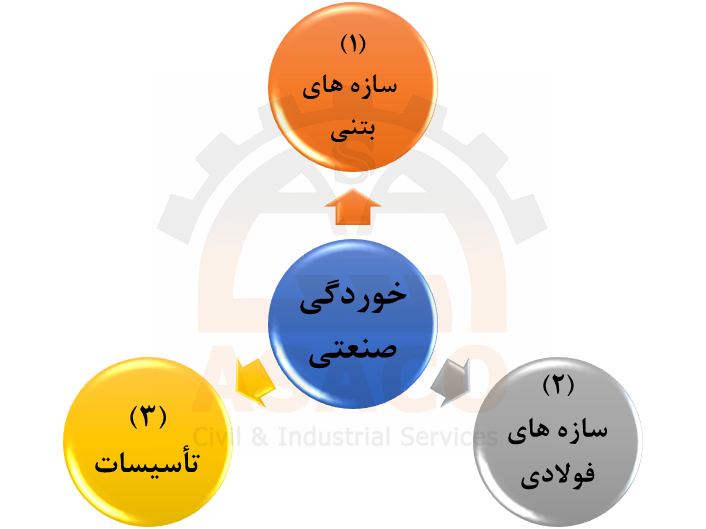

به طور کلی می توان خوردگی های صنعتی را در بخش های زیر مورد بررسی قرار داد:

1) خوردگی سازه های بتنی

بتن آرمه یکی از مهمترین مصالح سازه ای است که به طور گسترده در ساخت و سازهای زیربنایی سدها تونل ها، بنادر و ساختمان ها مورد استفاده قرار می گیرد. در بین عوامل مختلف مؤثر بر دوام بتن، خوردگی آرماتورها یکی از مهمترین عوامل می باشد. عوامل مختلفی مانند از بین رفتن پوشش بتنی روی آرماتورها (کاور بتن)، نفوذ پذیری بالای بتن و وجود ترک در بتن باعث ورود عوامل مهاجم در سازه های بتن مسلح و خوردگی آرماتورها می شود. علاوه بر این خوردگی آرماتورهای موجود در بتن مسلح باعث می شود فولاد حجم بیشتری اشغال کرده و موجب ایجاد فشار داخلی در بتن، ترک خوردگی و آسیب بیشتر به بتن می گردد. با گسترش این ترک ها به سطح بتن راه برای نفوذ عوامل مهاجم بیشتر شده و خوردگی با سرعت بیشتری اتفاق می افتد. علاوه بر خوردگی آرماتورها، واکنش های شیمیایی مانند واکنش قلیایی سیلیسی سنگ دانه های موجود در بتن و سیمان موجب ایجاد خوردگی در بتن می گردد.

عوامل موثر بر خوردگی بتن مسلح

از جمله عوامل فیزیکی تاثیرگذار بر خوردگی سازه های بتن مسلح می توان به موارد زیر اشاره نمود:

- پوشش بتن

- مشخصات طرح اختلاط بتن

- مشخصات مصالح به کار رفته در مخلوط بتن

- عمل آوری بتن

- نوع آرماتورهای مصرفی

2) خوردگی سازه های فولادی

فولاد یکی دیگر از مصالح پر کاربرد بخصوص در سازه های صنعتی می باشد. خوردگی فولاد نیز زمانی اتفاق می افتد که فولاد در معرض محیط، گازها و یا مایعاتی قرار گیرد که موجب تحریک واکنش های شیمیایی و الکتروشیمیایی شود. فرایند خوردگی فولاد معمولا شامل از دست دادن الکترون برای دستیابی به ترکیبی با ثبات تر می باشد. در اثر خوردگی ایجاد شده در اعضای فولادی در اثر عوامل مختلف ذکر شده، سطح مقطع اولیه آن ها کاهش پیدا می کند؛ که این امر موجب تضعیف مقاومت سازه های فولادی میگردد. علاوه بر این، این فرایند بر ظاهر و نفوذپذیری این سازه ها نیز موثر است.

3) خوردگی تاسیسات:

خوردگی لوله ها و مخازن یکی از مشکلات اساسی در صنایع به ویژه صنایع نفت، گاز و پتروشیمی به شمار می رود. اکثر لوله های نفتی به صورت فلزات مدفون در خاک (یا بر خاک) می باشند. خوردگی این لوله ها به شرایط داخلی و خارجی لوله ها بستگی دارد. خوردگی داخلی در اثر عوامل مختلفی مانند ترکیبات شیمیایی، سرعت و چگالی سیال درون لوله ها ایجاد می گردد؛ در صورتی که خوردگی ایجاد شده در سطح خارجی (خوردگی خارجی) هنگامی به وجود می آید که پوشش های موجود بر روی لوله ها از بین رفته باشد و لوله ها در تماس با خاک و عوامل محیطی خورنده قرار گیرند.

علاوه بر این لوله های بتنی استفاده شده در خطوط آب و فاضلاب ممکن است در اثر عوامل مختلفی مانند سایش و فرسایش، فرایند یخ زدن ذوب شدن و یا وجود ترکیب های مهاجم دچار خوردگی شوند.

خوردگی ایجاد شده در مخازن به ویژه خوردگی ایجاد شده در کف مخازن نفتی یکی دیگر از مشکلات اساسی در صنایع می باشد. از آنجایی که تعویض کف مخازن که دچار خوردگی شده اند کار زمان بر و پر هزینه ای می باشد؛ از این رو نیازمند روش هایی جهت حفظ و مقاوم سازی این سازه ها در برابر خوردگی می باشیم. شرکت مهندسی آساکو جزو شرکت های پیشرو در این زمینه بوده و رزومه موفقی در این خصوص دارد.

روش های مقابله با خوردگی

به طور کلی در برخورد با پدیده ی خوردگی سازه های صنعتی یا ساختمانی با دو رویکرد متفاوت روبرو هستیم:

1- کنترل خوردگی در برابر عوامل مهاجم (پیشگیری)

2- مقاوم سازی سازه های آسیب دیده (درمان)

در ادامه به توضیح هر یک از موارد فوق پرداخته شده است:

1) کنترل خوردگی سازه های صنعتی

روش های متفاوتی جهت افزایش دوام و طول عمر مفید سازه ها در برابر عوامل مهاجم، جلوگیری از خوردگی و یا جلوگیری از گسترش بیشتر خوردگی در سازه های صنعتی وجود دارد. از جمله این روش ها می توان به موارد زیر اشاره نمود:

- روش حفاظت کاتدی (CP): در این روش با اعمال یک جریان الکتریکی خارجی و یا تماس فلز مورد نظر با یک منبع تامین کننده الکترون از خوردگی اعضای فلزی جلوگیری می شود.

- استخراج الکتروشیمیایی یون کلرید (ECE): در این روش با استخراج یون کلرید از داخل بتن و قلیایی نمودن آن، خوردگی بتن متوقف شده و از ادامه ی خوردگی جلوگیری می شود.

- تکنولوژی بازدارنده ی خوردگی فاز بخار (VIP): در روش های بازدارنده ی فاز بخار با تبخیر مواد بازدارنده و قرار گرفتن روی سطح فلزی و اتصال پایدار با آن یک لایه ی غیر قابل نفوذ در برابر مواد خورنده ایجاد می شود.

- استفاده از پوشش های حفاظتی و آب بندی

- تزریق اپوکسی و تزریق محلول شیمیایی ضد خوردگی

- استفاده از روش های رنگ آمیزی، پوشش های بتنی و پوشش های قیری و پلاستیکی در سازه های فولادی

- استفاده از ورق های کامپوزیتی FRP

2) مقاوم سازی سازه های خورده شده

تکنیک های مقاوم سازی سازه های صنعتی که در اثر خوردگی دچار مشکل شده اند بسیار گسترده است. این روش ها شامل مقاوم سازی بخش های مختلف سازه مانند دیوار، تیر، ستون، فونداسیون، لوله ها، مخازن و غیره می باشد.

افزایش مقاومت و ظرفیت باربری سازه های آسیب دیده بسته به شرایط به روش های مختلفی انجام می گیرد. از جمله روش های مقاوم سازی سازه ها می توان به موارد زیر اشاره کرد:

- استفاده از ژاکت بتنی

- استفاده از ورق های کامپوزیتی FRP

- استفاده از شاتکریت

- استفاده ژاکت های کامپوزیتی

- روش پیش تنیدگی مضاعف

- استفاده از ورق های فولادی

- استفاده از میکروپایل برای تقویت پی ها

شرکت مهندسی آساکو به عنوان طراح و مجری پروژه های مقاوم سازی در صنایع، در زمینه ی مقاوم سازی سازه های آسیب دیده و کنترل خوردگی سازه های صنعتی فعالیت دارد.